No debe sorprendernos la cantidad de nuevos conceptos que surgen en el mundo empresarial y que implican familiarizarnos con enfoques y propuestas novedosas para optimizar las organizaciones, hoy hablamos de Lean Management. Digo que no debe sorprendernos porque cada día surgen nuevas tecnologías, regulaciones, etc. y por tanto debemos adaptarnos. En ocasiones, no son conceptos nuevos, sino una nueva forma de aproximación que se le da, un nuevo enfoque ajustado a la realidad de hoy en día.

Este es el caso del concepto “Lean” sobre el cual escribo en esta ocasión. Aunque hay mucha información en internet, ésta se encuentra bastante disgregada y focalizada al interés de cada artículo, por lo que trataré de ofrecer los conceptos básicos necesario a fin de tener una visión amplia del concepto.

¿Qué es el Lean Management? Definición

El concepto Lean se describió originalmente en el libro The Machine That Changed the World (1990) de James P. Womack , Daniel Roos y Daniel T. Jones . En él, los autores hablaron del sistema de producción “Lean” de Toyota y que fue la base de su posterior éxito. Posteriormente, estos mismos autores, escribieron un nuevo libro llamado “Lean Thinking” con el cual quisieron resumir los principios Lean.

Pero antes de seguir avanzando, entendamos primero qué es esto de “Lean”.

Según el Lean Enterprise Institute, Lean es una manera de pensar sobre crear el valor necesario con pocos recursos y menos desperdicio. Es una práctica que consiste en la continua experimentación para alcanzar el perfecto valor con cero desperdicios. Es decir, es una metodología de negocios que parte de lo que valora el cliente y de su necesidad, para luego innovar en los procesos de la empresa alcanzando una mejor calidad de los productos, un mejor flujo de las actividades y menos tiempo, esfuerzo y costes. Toda empresa que aplica la filosofía “Lean”, puede decirse, hace “Lean managament”

Filosofía Lean

La filosofía Lean, o también entendida como “Lean Thinking”, no es más que los fundamentos que sustentan la metodología. Esto es importante porque nos permite comprender cuál es la idea detrás del proceso, el para qué se desarrolla y cuál es el objetivo final. Por tanto, los dos pilares claves de la filosofía Lean son: la mejora continua y el respeto por las personas.

- Mejora continua: esto simplemente significa que cada miembro de la organización está tratando activamente de encontrar oportunidades y ejecutar iniciativas que mejoren el trabajo. Lo que defina como «mejor» dependerá del sector a o la industria a la que pertenezca, pero se sustenta en este pilar para mejorar la productividad del equipo y la satisfacción laboral.

- Respeto por las personas: el respeto por los demás es la columna vertebral de cualquier organización o equipo exitoso. Cuando las personas pueden verse unas a otras como individuos con metas, sueños, necesidades, deseos y miedos, pueden practicar la verdadera empatía. En una organización eficiente, respetar a las personas (trabajadores, clientes, stakeholders) significa darles a todos su autonomía para realizar el trabajo. En otras palabras, significa que tienes confianza en las personas que te rodean, lo que eleva la moral y la confianza mutua.

El objetivo final de esta filosofía o forma de pensar es mejorar los negocios, valorar a las personas y centrarse en el valor a los clientes.

Pero, ¿de dónde surgió la filosofía Lean?

De acuerdo a Lean Way, la historia es la siguiente:

En 1926, Sakichi Toyoda fundó Toyoda Automatic Loom Works (futura Toyota años después cuando comenzó a producir automóviles). En 1950, Eiji Toyoda, sobrino de Sakichi, participó en una visita de tres meses a la planta Rouge de Ford en Dearborn, Michigan. En ese momento, las instalaciones de Dearborn eran las instalaciones de fabricación más grandes y complejas de Ford. Producía casi 8.000 coches al día, mientras que Toyota sólo producía 2.500 coches al año.

Después de estudiar el sistema de producción de Ford, Eiji Toyoda comprendió que el sistema de producción en masa empleado por Ford no podía ser utilizado por Toyota. El mercado japonés era demasiado pequeño y diverso para la producción en masa. Las necesidades del cliente iban desde coches compactos hasta los vehículos más lujosos. El sistema de producción en masa de Ford se centraba en la cantidad de producción en lugar de las necesidades del cliente. Toyota colaboró con Taiichi Ohno para desarrollar un nuevo medio de producción, llegando a la conclusión de que mediante el tamaño adecuado de las máquinas para el volumen real requerido y la introducción de máquinas de autocontrol, podían fabricar productos más rápido, con menor costo, mayor calidad y, lo más importante, mayor variedad. Al final, sus experimentos llevaron al desarrollo de varias ideas novedosas que se conocieron como el «Sistema de Producción Toyota». Este sistema de producción fue lo que posteriormente Womack y Jones estudiaron y denominaron “Lean thinking”.

Ventajas y beneficios del lean management

Entremos un poco más en la implementación de esta filosofía entendiendo sus ventajas, desventajas y beneficios en general. De acuerdo a PlanetTogether -única empresa de software de planificación y programación avanzada (APS) con sede en Estados Unidos- las 3 principales ventajas del Lean management son:

- Disminución de costes: lo cual significa bajar los costos de las operaciones e incrementar las ganancias.

- Mejora de la interacción con el cliente: para Lean management todo comienza teniendo en mente el punto de vista del cliente, sus inquietudes y la experiencia que tiene con los productos de la empresa, para así eliminar prácticas que signifiquen algún tipo de desperdicio o derroche innecesario.

- Mayor calidad: el objetivo general de Lean management es disminuir el número de defectos y reelaboraciones en los productos, lo cual significa optimizar los procesos y enfocarse en la calidad.

Esta filosofía puede también traer algunas desventajas, como son:

- Problemas de inventario: en una operación Lean, mantener un alto inventario es considerado un gasto operativo innecesario, y aunque esto tenga sentido para muchas empresas, al final dependen de sus proveedores para asegurar el tener a su disposición los insumos necesarios para la producción. Es decir que esta filosofía puede traer como consecuencia problemas de inventario si no se cuenta con una adecuada logística de reposición del mismo mediante los proveedores.

- Costos de implementación: como toda nueva implementación, ésta implica un costo, especialmente si nunca se ha hecho algo parecido. Si la empresa no está preparada para una filosofía Lean es probable que en sus inicios se disparen los costes.

- Resistencia al cambio: indudablemente, todo cambio puede encontrar resistencia en los empleados que no visualicen las ventajas y beneficios que obtendrán a futuro. Por tanto, los líderes de la organización deben encontrar los mecanismos necesarios para superar la resistencia al cambio que afrontarán por parte de los que piensen que “¿para qué cambiar si siempre se ha hecho así?”

Focalicemos 8 grandes beneficios de la filosofía Lean a continuación.

Mejora en el control de calidad

En un esfuerzo por incrementar la productividad, toda empresa que implemente la filosofía Lean se dará cuenta de la necesidad previa de mejorar su calidad, pasando a ser ésta una de sus prioridades. No hay duda de que varias cosas irán de la mano: calidad, productividad y menores residuos.

Reducción de desperdicios

La gestión eficiente de la productividad mediante un buen control de calidad impactará sobre los residuos, minimizándolos y optimizando el impacto en el medio ambiente y la comunidad donde opera la organización.

Aumento en la moral del equipo

No hay duda al respecto, las empresas que trabajan bajo una gestión Lean tienen tasas de satisfacción de los empleados más altas. La razón de esto es la mejora de la confianza y la comunicación entre la dirección y el personal. Una mejor moral del equipo no sólo beneficia a los individuos, sino que también aumenta la productividad en todos los ámbitos.

Mayor eficiencia

Podría decirse que este beneficio es uno de los más notables en la gestión Lean. Por supuesto, los métodos de medición deberán adecuarse a la nueva filosofía para asegurar la valoración correcta de la eficiencia y la efectividad de los procesos.

Transparencia en la gestión

Para los stakeholders es muy importante conocer cómo avanza cada proyecto, así como los riesgos que pueden estar asociados. Con una gestión Lean, la transparencia es mayor, hay mejora en la comunicación, en la calidad de los informes y sus datos, y por tanto hay una mayor visibilidad de cada etapa de los diferentes proyectos.

Valor para el cliente

La gestión Lean se centra ante todo en la opinión del cliente. Con el tiempo, los clientes llegan a conocer los resultados de alta calidad de los productos de la empresa, lo cual incrementa sus niveles de satisfacción e impacta sobre la reputación de la organización.

Reducción de costes

Aunque ya lo mencionamos como una ventaja, vale destacar que como beneficio tiene un impacto también en la productividad ya que van todos de la mano: mayor calidad, menor costes, menor inventario, menor desperdicio y mayor ganancia.

Creación de una cultura de mejora

En general, la filosofía Lean hace que la empresa se centre en la mejora continua en lugar del mantenimiento. Esta nueva forma de trabajar significa que los empleados estarán orientados a buscar en todo momento cómo mejorar los procesos, los equipos de trabajo y hasta los productos. Esto, sin duda, tendrá un impacto muy positivo en toda la organización.

Principios del Lean management

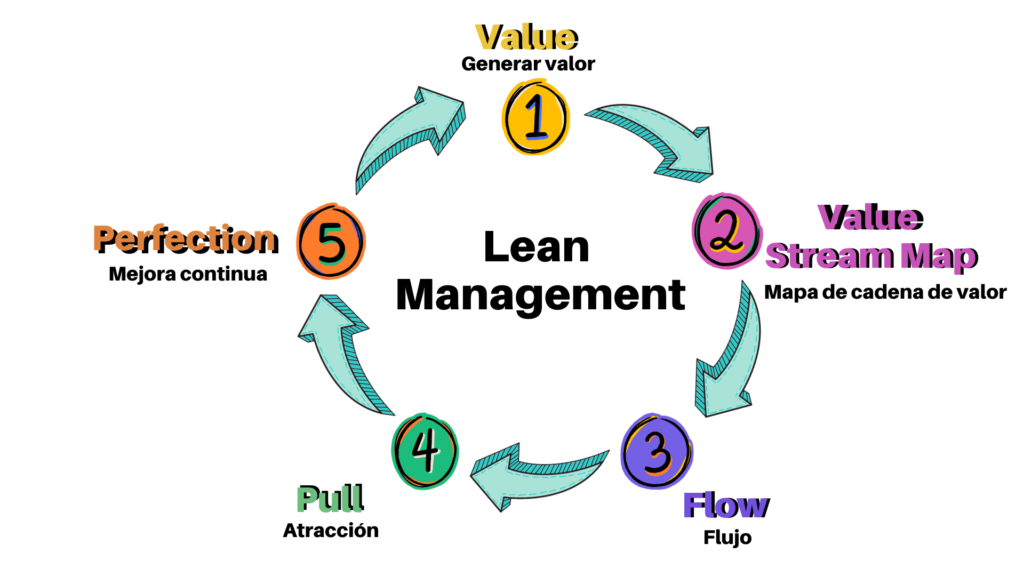

Como señalábamos al inicio, el concepto Lean partió de un intenso estudio realizado por James Womack y Dan Jones, y que plasmaron en su libro “Lean Thinking” en el año de 1996. En él, destacaron muy especialmente los cinco principios del pensamiento Lean:

Generar valor (VALUE)

El principio inicial es de gran importancia y debe responder a la pregunta de: ¿Qué actividades en el suministro de mi producto o servicio generan valor para mi cliente? Las necesidades del cliente deben estar plasmadas en una serie de especificaciones, o como mínimo, en una oferta de valor. No obstante, el cliente muchas veces desconoce lo que necesita y por tanto no lo expresa. Por ello se utilizan diversas técnicas y metodologías (entrevistas, encuestas, web analytics, etc.) para descifrar dicha necesidad, cómo esperan los clientes recibir el producto y el precio que están dispuestos a pagar. La tarea del fabricante está en suplir todas estas necesidades de manera consistente con el mínimo muda (se entiende así a todo “desperdicio” u “obstáculo”, aquello que no aporta “valor añadido”, que no está alineado con lo que el cliente está dispuesto a pagar)

Entender la cadena de valor (VALUE STREAM MAP)

El segundo principio es identificar la cadena de valor, o mejor descrito: el mapa del flujo de valor. En este paso, el objetivo es utilizar el valor del cliente como punto de referencia e identificar todas las actividades que contribuyen a él. Se consideran residuos aquellas actividades que no aportan valor al cliente final. Los residuos se pueden dividir en dos categorías: sin valor añadido pero necesarios y sin valor añadido e innecesarios. Esto último es puro desperdicio y debe eliminarse, mientras que lo primero debe reducirse tanto como sea posible. Al reducir y eliminar procesos o pasos innecesarios, puede asegurarse de que los clientes obtengan exactamente lo que desean y, al mismo tiempo, reducir el costo de producción de ese producto o servicio.

Crear el flujo (FLOW)

Después de eliminar los desperdicios del mapa de flujo de valor, la siguiente acción es garantizar que el flujo de los pasos restantes se desarrolle sin interrupciones ni demoras. Algunas estrategias para garantizar que las actividades de valor agregado fluyan sin problemas incluyen: desglosar los pasos, reconfigurar los pasos de producción, nivelar la carga de trabajo, crear departamentos multifuncionales y capacitar a los empleados para que tengan múltiples habilidades y se adapten.

Producción pull (PULL)

Cuando hablamos de pull, nos referimos a una filosofía del JIT (Just-in-time). Para ello, se requiere desarrollar procesos flexibles y robustos, cambios de producto rápidos, flujos de información eficientes, y operaciones estandarizadas. Con ello se busca reducir tiempos de respuesta, evitar anticipar demanda por medio de costoso inventario, produciendo únicamente cuando el cliente lo requiere.

Buscar la perfección (PERFECTION)

Los desperdicios se previenen mediante el logro de los primeros cuatro pasos: 1) identificar valor, 2) mapear el flujo de valor, 3) crear flujo y 4) adoptar un sistema pull. Sin embargo, el quinto paso es el más importante de todos. Hace que el pensamiento Lean y la mejora continua de los procesos formen parte de la cultura organizacional. Cada empleado debe esforzarse por alcanzar la perfección mientras entrega productos basados en las necesidades del cliente. La empresa debe ser una organización que aprende y siempre debe encontrar formas de mejorar un poco cada día.

Cómo aplicar el Lean management en una empresa

No será una tarea sencilla si se quiere implementa la filosofía Lean en una empresa, sobre todo por los cambios que implica, los costes iniciales y la nueva mentalidad que ha de establecerse en todos sus empleados. Como toda filosofía, hay un componente de creación de cultura que requiere de paciencia y tiempo. No obstante, cabe destacar 3 buenas prácticas para lograr aplicar el Lean management en una empresa:

1. Definir objetivos claros

En primer lugar, necesitas saber cuál es tu objetivo final y comunicarlo a todos los miembros de tu equipo. ¿Qué intentas lograr implementando el proceso Lean dentro de tu empresa? ¿Se trata de la optimización del flujo de trabajo para poder tener entregas de productos más rápidas? ¿Estás intentando aumentar la rentabilidad general del negocio como resultado de ello? ¿O quizás deseas garantizar la agilidad empresarial y organizativa?

Cualquiera que sea el objetivo, es necesario definirlo claramente. De esta manera, podrás compartir un camino para lograrlo, motivar a las personas a emprender el viaje contigo y ayudarlos eliminando cualquier obstáculo que aparezca en tu camino.

2. Establecer una mentalidad Lean

Es importante que lideres el cambio, no que lo gestiones; y una vez que conozcas hecho esto, deberás integrar la mentalidad Lean en tu equipo.

Lidiar con el factor humano y lograr que todos participen puede ser un gran desafío. Por eso, para empezar, debes explicar a los miembros de tu equipo qué es Lean y asegurarte de que comprendan sus beneficios no sólo desde una perspectiva organizacional sino también personal. Recuerda que el proceso Lean consiste en ofrecer un valor superior al cliente eliminando el desperdicio y cultivando un entorno de liderazgo compartido donde los miembros de tu equipo reciben más responsabilidades y buscan la mejora continua. Una vez que tus colegas comprenden esto, será más probable que acepten el cambio.

3. Comenzar con pequeños pasos

Una buena práctica es comenzar con un solo equipo y luego difundir las prácticas Lean entre departamentos, transformando eventualmente toda la empresa en una organización Lean. Otra opción es formar un grupo piloto de miembros de diferentes equipos para que puedan actuar como agentes de cambio, seleccionando sólo personas entusiastas e influyentes.

Lean management en recursos humanos.

No debemos centrar la filosofía Lean únicamente en el área de producción pues indudablemente aplica a diversos departamentos dentro de cualquier organización. Ampliando nuestra visión en este sentido, podemos comprender su incorporación en RR.HH., donde ha de trabajarse para eliminar la redundancia y el desperdicio en sus procesos y prestar una mayor calidad de atención al cliente interno.

Así, al implementar la filosofía Lean en HR, es posible operar sus propios servicios de la manera más eficiente posible, esforzándose por la mejora continua de los procesos, aún y cuando no genere un producto intangible, si puede lograr satisfacer mejor las necesidades de los empleados.

Por ejemplo, los conceptos lean se pueden aplicar a las siguientes funciones:

- Reclutamiento y contratación: ¿Se está siguiendo la ruta más directa para buscar candidatos y conseguir nuevos empleados?

- Onboarding: ¿Se pueden agilizar el papeleo y las actividades de orientación para que los nuevos empleados estén listos para desarrollar sus funciones?

- Compensación y beneficios: ¿Están los empleados bien informados sobre sus beneficios y las vías para lograr aumentos salariales y bonificaciones? ¿Puede una comunicación más eficaz ayudar a aclarar el tema de los reconocimientos?

- Gestión del desempeño: ¿Se requiere que los gerentes y empleados dediquen demasiado tiempo a establecer metas, medir el progreso y evaluar el desempeño? ¿Podemos optimizar este proceso?

Si bien en sus inicios se consideraba que Lean era un conjunto de herramientas y técnicas aplicables al área de la producción, hoy en día se reconoce ampliamente como una filosofía empresarial fundamental. Ya no se limita a determinados sectores o incluso departamentos dentro de la organización, de hecho se ha demostrado que las organizaciones que practican consistentemente Lean en todas sus áreas, son más innovadoras y competitivas, lo que a su vez les permite ser más rentables y sostenibles.

Aixa Zerpa